Draad rollen

Betrouwbare productiepartner

Mechanica voor draadrollen

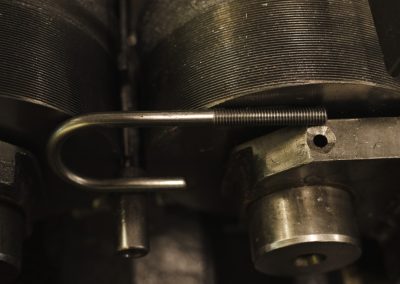

Als we het hebben over het walsen van schroefdraad, bedoelen we een proces waarbij het materiaal wordt gevormd onder intense druk. Deze druk wordt gegenereerd door speciaal gebouwde spoelen – metalen assen met een zeer hoge belastingsweerstand en een specifiek gevormd oppervlak, aangepast aan het specifieke type schroefdraad dat moet worden bereikt. Je kunt je dit voorstellen, analoog aan het vormen van een vorm in plasticine door het stevig in de hand te drukken – op de plekken waar de druk het grootst is, wordt het materiaal ingedrukt, terwijl het op de andere plekken omhoog komt en draadachtige patronen vormt.

Onze sterke punten

Moderne machines

Ervaren personeel

Korte levertijden

Kwaliteit

breed scala aan industrieën

Materiaalvereisten

Daarnaast is het belangrijk dat de diameter van de staaf goed gekozen wordt, zodat deze kleiner is dan de uiteindelijke diameter van de schroefdraad. Dit heeft te maken met de kenmerken van plastische bewerking, waarbij materiaal niet wordt verwijderd maar verplaatst. Bijgevolg zal materiaal dat op één punt tijdens het walsen van schroefdraad wordt ‘ingedrukt’ op een ander punt ‘uitvloeien’, waardoor de diameter van het onderdeel effectief toeneemt.

De essentie van garen rollen

In de praktijk biedt het walsen van schroefdraad veel voordelen, zowel wat betreft de kwaliteit van de geproduceerde schroefdraad als de efficiëntie van de productie. Om deze voordelen ten volle te benutten, is het echter belangrijk om het materiaal goed voor te bereiden en de juiste gereedschappen en technieken te gebruiken.

Voordelen van draadwalsen – waarom is dit de bewerkingsmethode bij uitstek?

Een van de belangrijkste stappen in de productie van schroefcomponenten is het vormen van schroefdraad, en de techniek van het walsen van schroefdraad onderscheidt zich duidelijk van andere methoden door de vele voordelen:

Perfectie van het detail: Een van de sterke punten van draad walsen is de precisie en oppervlaktekwaliteit van de resulterende draad. Bij deze behandeling wordt er niet in het materiaal gesneden, waardoor er geen risico is op scherpe, ongelijke randen. Bovendien maakt het gebruik van een batch bar met de juiste parameters een hoge procesherhaalbaarheid mogelijk, wat zich vertaalt in consistentie en standaardisatie van de geproduceerde onderdelen.

Verhoogde sterkte: Draadwalsen voorkomt niet alleen inkerving en mogelijke verzwakking van het materiaal, maar integendeel, door de staaf tijdens het walsen plastisch te vervormen, wordt de structuur verdikt. Dit effect uit zich in een verhoogde oppervlaktesterkte, waardoor de gewalste draden beter bestand zijn tegen mechanische schade en corrosie.

Procesefficiëntie en zuinigheid: Met walstechnologie kan schroefdraad sneller worden gevormd dan met veel traditionele bewerkingsmethoden. Bovendien is er na het walsproces geen extra verwerking of verwijdering van materiaalresten meer nodig. Dit versnelt niet alleen het hele productieproces, maar vermindert ook de hoeveelheid afval, wat zowel economisch als ecologisch voordelig is. Een bijkomend voordeel is dat het walsproces gemakkelijk kan worden geautomatiseerd. Dankzij het roterende mechanisme van de rollen kan de staaf in realtime worden verplaatst, waardoor materiaal sneller kan worden gewisseld en de productie efficiënter verloopt.

Verschillende draadroltechnieken

Voor massaproductie zijn tangentiaal walsen en meervoudig walsen het overwegen waard. Bij de eerste techniek werken twee rollen met verschillende diameters en omtreksnelheden samen om een hoge rolcapaciteit te garanderen. De tweede methode is een combinatie van dwars- en doorroltechnieken, waarbij de beweging van de rollen gesynchroniseerd wordt met het werkstuk om nauwkeurige draden van verschillende lengtes te produceren.

En dan hebben we het nog niet eens over gespecialiseerde methoden zoals het walsen met een vlakke bek en het walsen met een segmentrol. Deze technieken zijn uitstekend voor specifieke toepassingen, hoewel de gereedschapskosten, vooral voor de laatste, hoger kunnen liggen.

De laatste methode, planetair walsen, maakt gebruik van de planetaire beweging van het werkstuk tussen twee walssegmenten. Het wordt gebruikt in automatische walserijen en biedt een hoge productiviteit en een gemiddelde draadnauwkeurigheid.

Dankzij de verscheidenheid aan draadwalstechnieken kan het proces precies worden afgestemd op de productievereisten, rekening houdend met zowel nauwkeurigheid als productie-efficiëntie. De keuze van de juiste methode hangt af van een aantal factoren, zoals het type materiaal, de vereiste nauwkeurigheid of het productievolume.